Żelki stały się popularnym przysmakiem wśród osób w każdym wieku. Ich ciągliwa konsystencja i zachwycający smak sprawiają, że są ulubionym wyborem wielu miłośników słodyczy. Ale czy zastanawiałeś się kiedyś, jak powstają te kolorowe i zabawne cukierki? Za każdym żelkowym cukierkiem kryje się starannie opracowany proces obejmujący różne maszyny i techniki. W tym artykule poznamy świat produkcji żelków i rzucimy światło na maszyny używane w tym procesie.

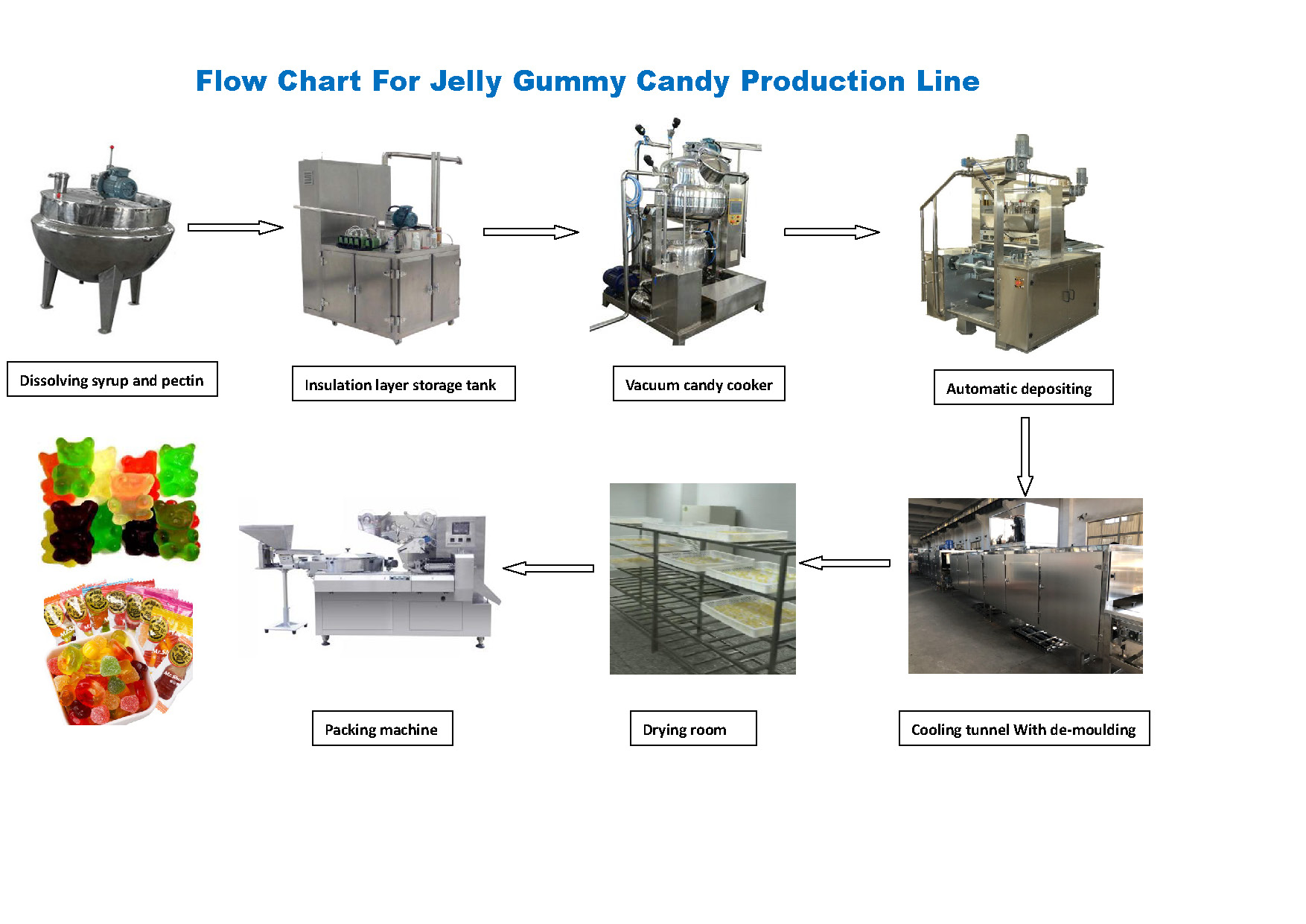

Jedną z głównych maszyn używanych do produkcji żelków jest maszynaproducent gumowatych cukierków.Ta maszyna została specjalnie zaprojektowana do mieszania, podgrzewania i schładzania składników potrzebnych do produkcji żelek. Maszyna do robienia żelków zazwyczaj składa się z dużego zbiornika ze stali nierdzewnej z systemem ogrzewania i chłodzenia, mieszadła i depozytora.

Pierwszym krokiem w procesie wytwarzania żelków jest wymieszanie składników. Mieszadło maszyny miesza składniki, w tym żelatynę, syrop kukurydziany, cukier, aromaty i barwniki spożywcze, tworząc gładką i spójną mieszaninę. Mieszadło zostało zaprojektowane tak, aby zapewnić równomierne rozprowadzenie wszystkich składników, zapobiegając tworzeniu się grudek i grudek. Wydajność maszyny określa ilość żelek, jaką można wyprodukować w jednej partii.

Po dokładnym wymieszaniu składników mieszaninę podgrzewa się w celu rozpuszczenia żelatyny i aktywowania jej właściwości żelujących. System ogrzewaniaproducent gumowatych cukierkówumożliwia precyzyjną kontrolę temperatury, aby zapewnić, że żelatyna osiągnie optymalną temperaturę topnienia. Ten krok jest kluczowy, ponieważ określa teksturę i elastyczność końcowych żelek.

Po podgrzaniu mieszanina jest schładzana za pomocą układu chłodzenia maszyny. Ten etap jest niezbędny, aby zestalić masę gumowatego cukierka i nadać jej pożądaną konsystencję do żucia. Proces chłodzenia pomaga również zapobiegać sklejaniu się żelek lub ich nadmiernej miękkości.

Gdy mieszanina ostygnie, można ją uformować w różne formy żelków. Tutaj w grę wchodzi deponent. Depozyt to element maszyny, który dozuje mieszaninę żelków do pożądanych form lub tacek. Zapewnia równomierne i dokładne wypełnienie każdej formy, tworząc spójne kształty i rozmiary żelek. Precyzja i wydajność deponenta wpływają na ogólną jakość wytwarzanych żelków.

Oprócz maszyny do robienia żelków i urządzenia do deponowania, w procesie wytwarzania żelków stosuje się inne maszyny, aby zwiększyć produktywność i wydajność. Na przykład maszyna do cięcia i wytłaczania służy do krojenia żelków na pojedyncze kawałki i nadania im niepowtarzalnego kształtu i wzoru. Ta maszyna może produkować szeroką gamę gumowatych kształtów, od zwierząt i owoców po litery i cyfry.

Kolejna ważna maszyna używana wproces produkcji żelkówto tunel suszący. Po uformowaniu cukierków należy je poddać procesowi suszenia, aby usunąć nadmiar wilgoci i jeszcze bardziej poprawić ich teksturę. Tunel suszący zapewnia kontrolowane środowisko o kontrolowanej temperaturze i wilgotności, co pozwala żelkom wyschnąć bez utraty ich przeżuwalności.

Co więcej, producenci żelków często używają maszyny pakującej do pakowania gotowych żelków. Maszyny te mogą automatycznie ważyć, uszczelniać i etykietować torebki lub pudełka z żelkami, usprawniając proces pakowania oraz zapewniając higienę i dokładność.

Podsumowując, produkcja żelków obejmuje szereg etapów i maszyn. Theproducent gumowatych cukierkówz możliwością mieszania, ogrzewania i chłodzenia stanowi rdzeń procesu. Depozyt, maszyna do cięcia i wytłaczania, tunel suszący i maszyna pakująca dodatkowo przyczyniają się do tworzenia wysokiej jakości, pysznych żelków. Zrozumienie maszyn używanych do produkcji żelków pozwala nam głębiej docenić czas i wysiłek włożony w tworzenie tych ukochanych smakołyków. Następnym razem, gdy będziesz delektować się żelkowym cukierkiem, przypomnij sobie skomplikowaną podróż, jaką przeszedł, zanim dotarł do Twoich kubków smakowych.

Czas publikacji: 28 lipca 2023 r